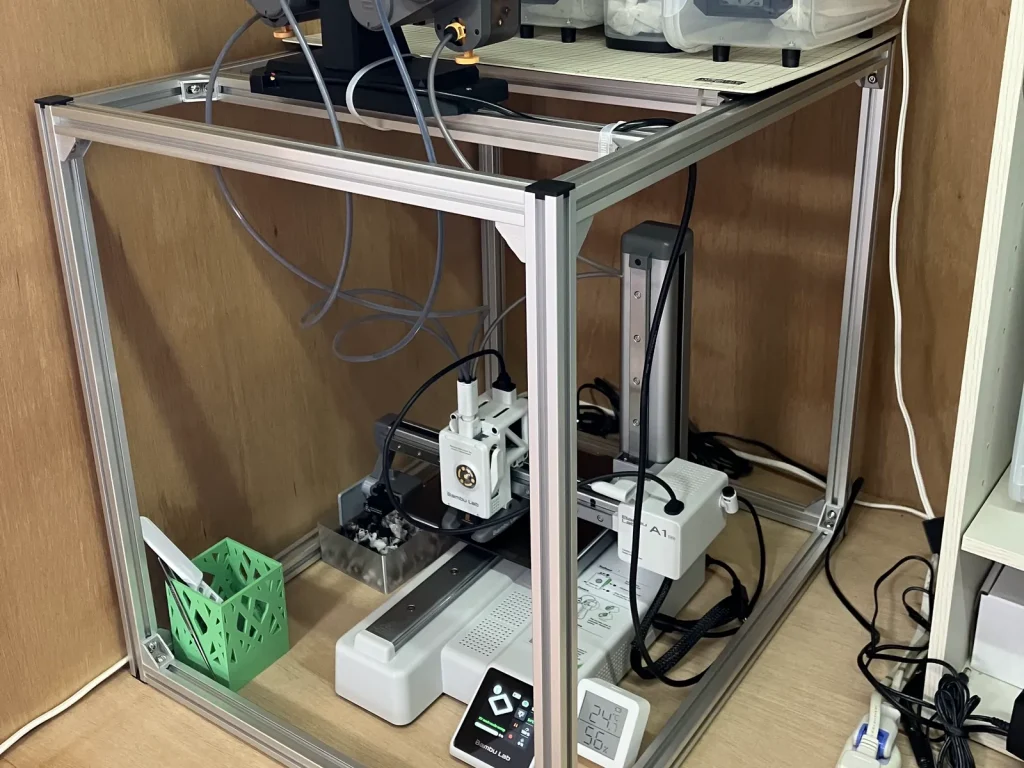

Bambu Lab A1 Miniって安いのに速くて綺麗に造形できて素晴らしいですね。もう今まで使っていた他社の3Dプリンターは何だったのか…と思うくらい、Bambu Labの製品は革命的です。そんな最安クラスのA1 Miniですが、難点といえばエンクロージャーが無いところです。そこで今回はエンクロージャーを自作することにしました。

エンクロージャーが必要な理由

エンクロージャーが必要な理由には以下の2つがあります。

・冬場でも安定して出力するための保温機能

・万が一火が出たときのための防火機能

冬になって寒くなると出力中にヒートベッドから剥がれてモジャってしまったり、反ったり、綺麗に出力できなるなることがあります。外気を遮断してあげればヒートベッドの発熱で室温を保つことができます。

もう一つは火災防止です。ヘッドの熱は発火するような温度ではないとはいえ、なんらかの理由で温度が上がり続けて火が出たりする可能性はゼロではありません。電源基板だっていつ火を噴くかわかりません。万が一火が出ても燃え広がらないように、今回はポリカーボネート版を使用しました。ポリカーボネートはアクリルに比べて燃えにくい性質があり、透明で中が見やすいのがメリットです。

既製品のエンクロージャーは大きすぎる

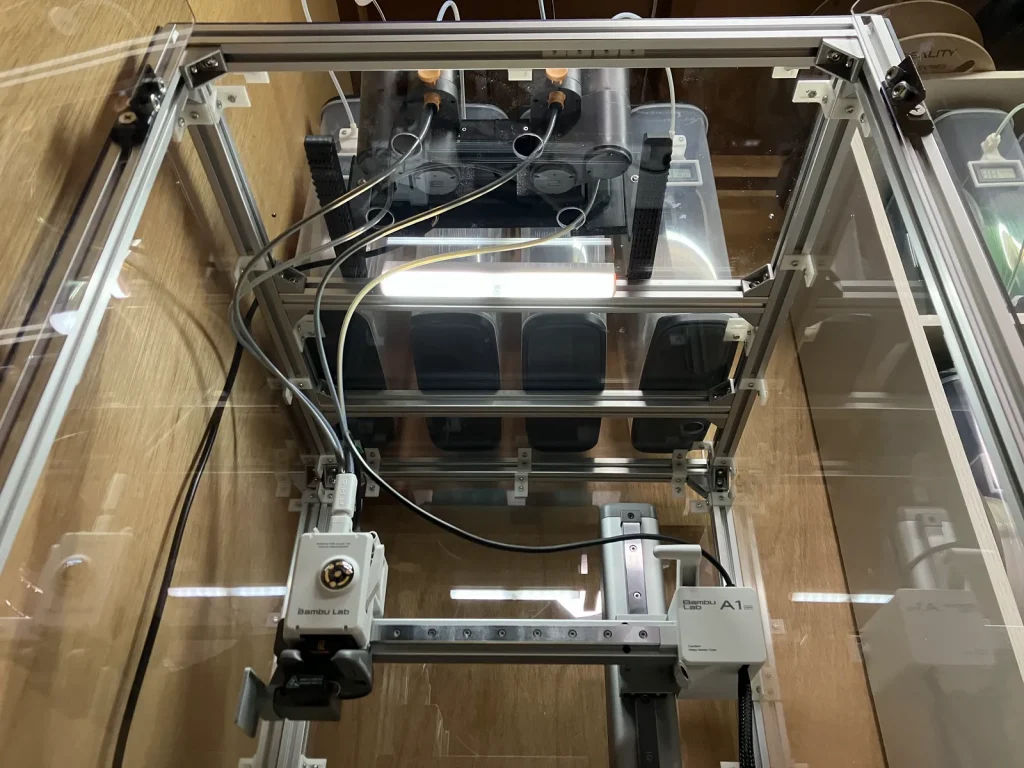

既製品のエンクロージャーは持ってるのですが、ご覧の通り巨大です。A1 Miniだとスカスカですね。しかもAMSを使うとなると置き場所がありません。AMSを本体の上に置くためには、どうしても高さを下げる必要があります。他のエンクロージャーも探しましたが、小さなエンクロージャーはどこにも売っておらず、ここは自分で作るしかありません。

アルミフレームで自作する

以前にも何度かエンクロージャーを作ったことがあります。プラダンは加工がしやすく保温性に優れているので、簡易的な保温用に最適です。しかし支柱などを入れなかったのでふにゃふにゃに曲がってしまい、安定性に欠けました。その後中空ポリカで作りました。ポリカーボネートなので難燃性があり、強度もあってよかったのですが、角が鋭利でケガをしまくり速攻でボツになりました。

失敗を繰り返して学んだのは、支柱がしっかりしていないといけない点、十分な強度が必要、不用意に触れてもケガをしない、というのが重要だと気付きました。

今回はアルミフレームというものを使用して作ることにしました。アルミフレームは溝の入ったアルミの棒で、非常に頑丈なのに軽く、溝を利用して自由に工作ができるのが便利なところです。アルミフレームを必要な長さにカットするは面倒だったので、カット済みのアルミフレームをAmazonで購入しました。

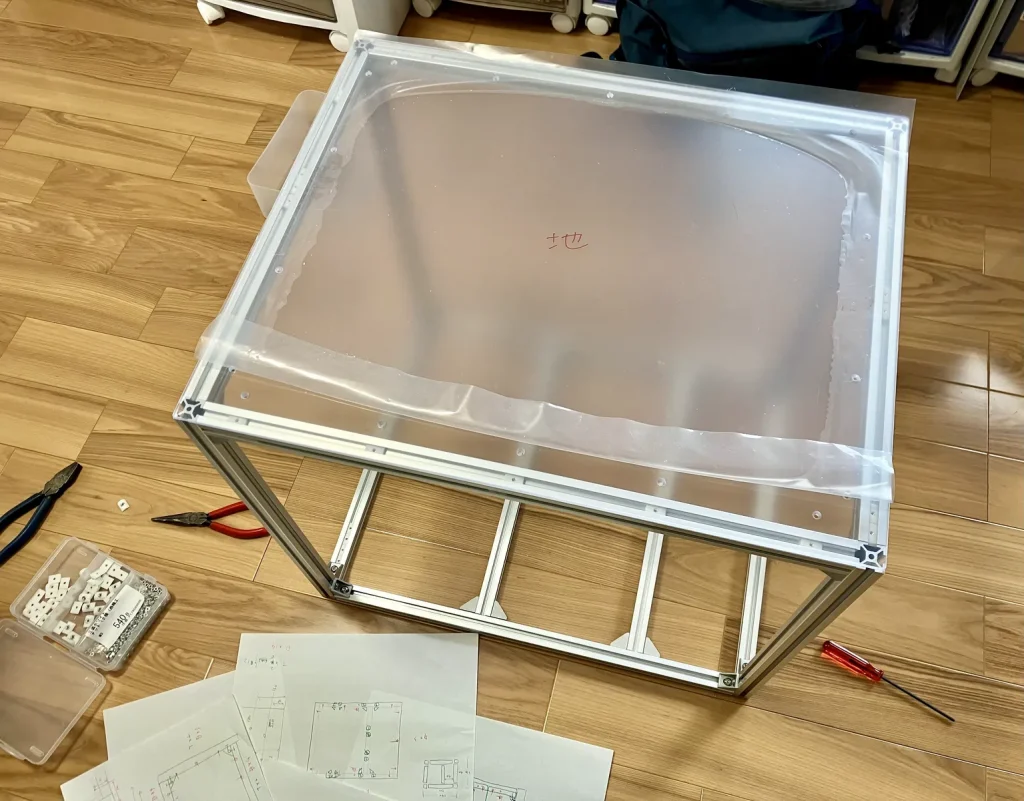

使用したサイズは、50cmと40cmの2種類です。使用した部材はエンクロージャーの正面から見て、幅40、奥行40、高さ50です(画像は変更前なのでちょっと違う)。まずはサイズ感を確かめるためにフレームだけで組んでしばらく使用してみました。

AMSの改造

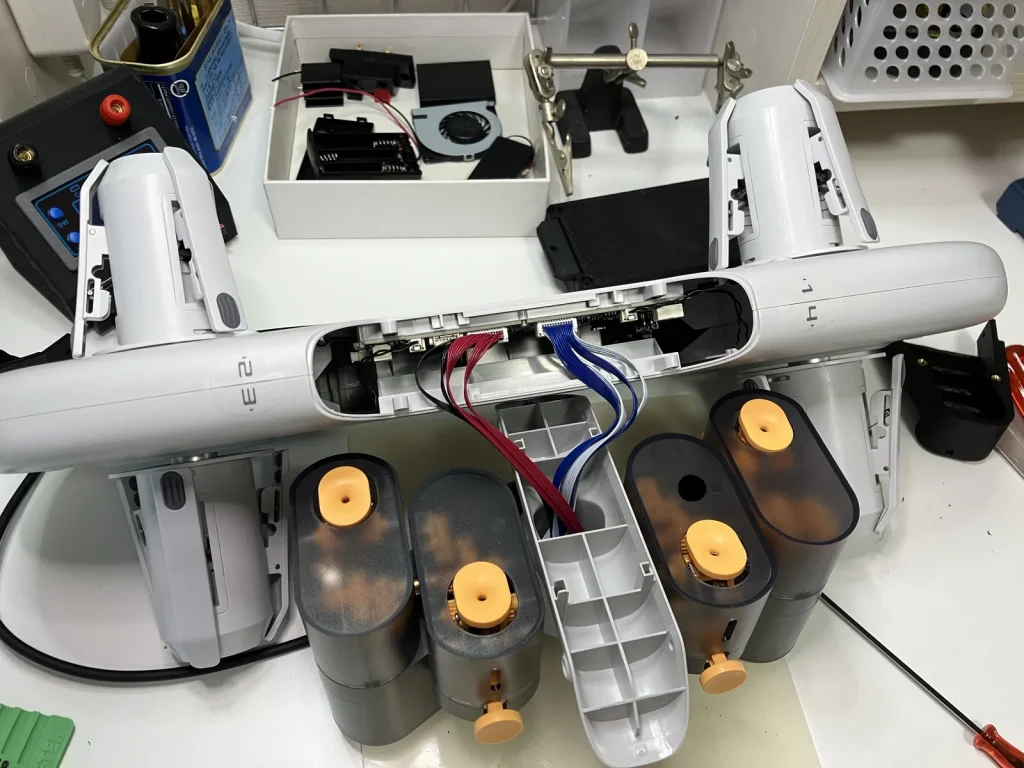

A1 MiniのAMS Liteは巨大でとても場所を取ります。しかもA1 Miniの横に置いて使用することを想定しているのでかなり広い横幅を確保しなくてはなりません。フィラメントはむき出しなので、梅雨時期~夏場にかけては心配になります。

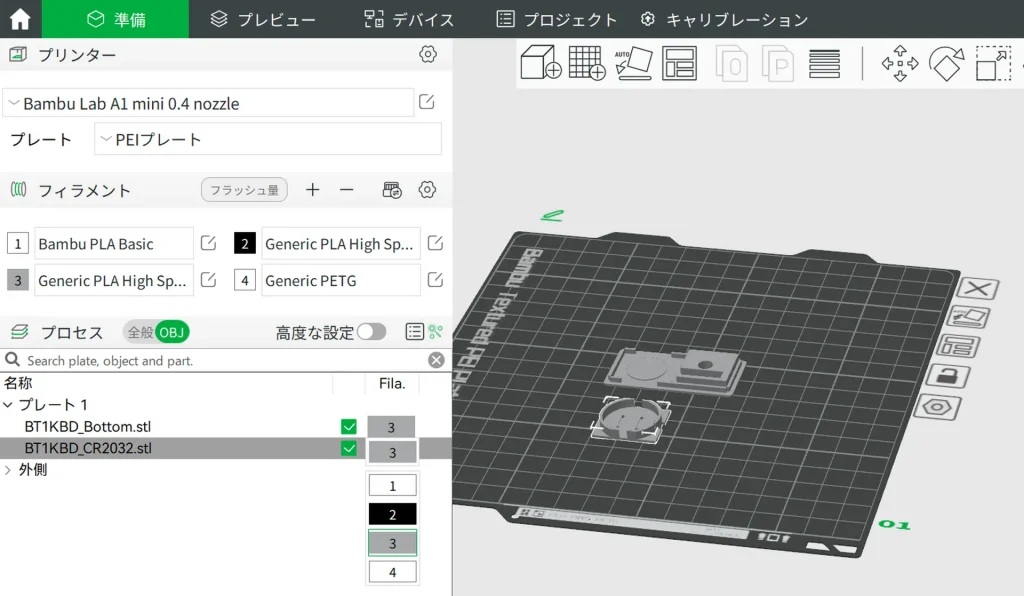

A1 Miniは高さがあまりないので、本体の上に置けばコンパクトになりますよね。そして前に作ったフィラメント用ドライボックスに入れたまま使えたら最高!このでかくて邪魔なAMSが小さくなればなぁ~、って思ってたら、素晴らしい改造キットがあるのを知りました。ペンぽりさんが作成されたAMS Lite Feeder Compacted Mod Wall and Top Mountが、まさにこれだ!というものでした。

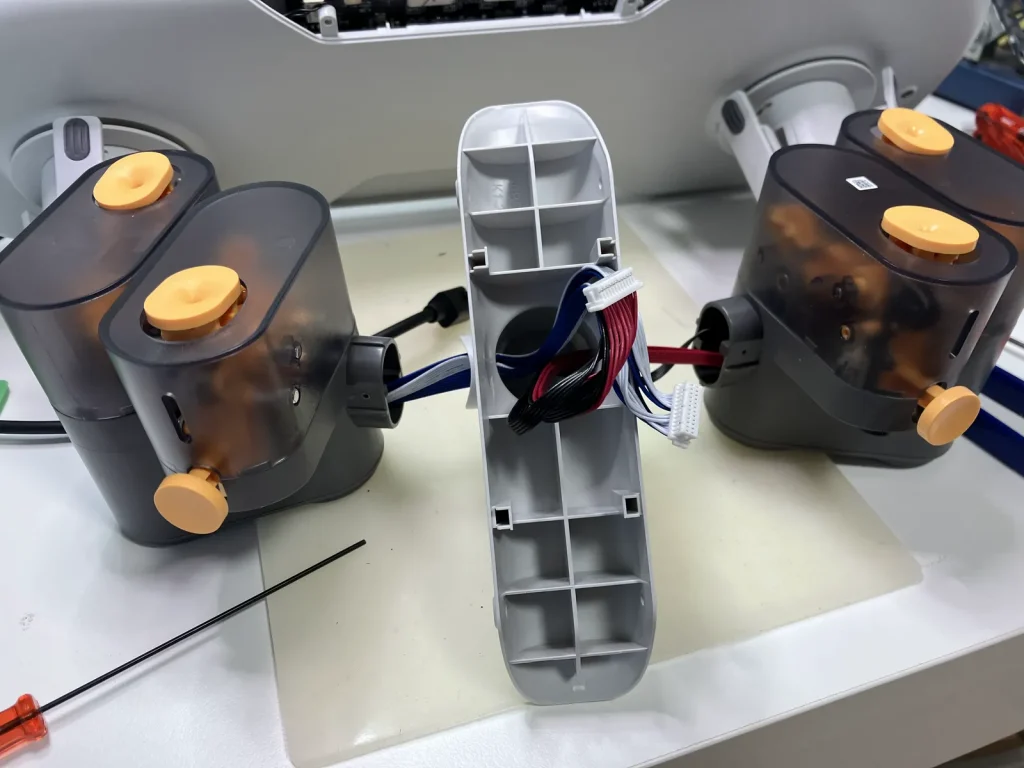

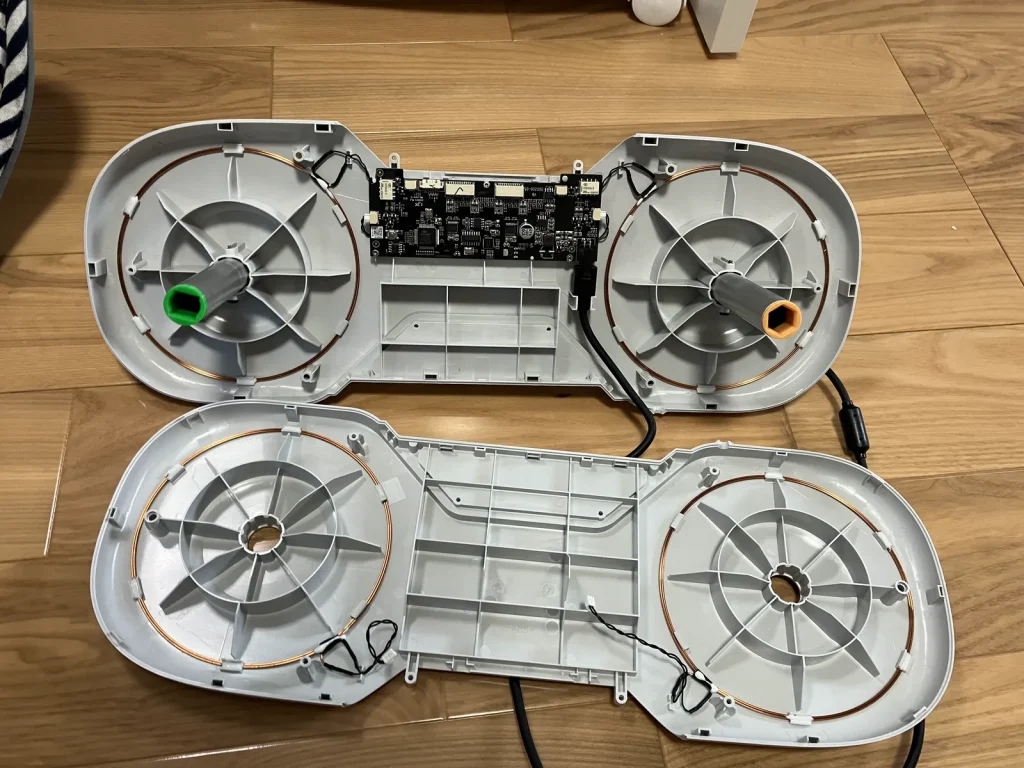

こんな感じでAMSを分解する必要があるので、ちょっと勇気が必要ですね。これで保証も受けられなくなるでしょうから自己責任で進めます。基板を取り出して配線してフタを閉めれば完成!

あの巨大なAMSがコンパクトになりました。ちなみにAMSの内部にあった円形状の銅線はRFIDチップのアンテナで、これを外してしまうとフィラメントの自動認識ができません。そのためフィラメントは手動で設定する必要があります。アンテナも外部化できたらいいなぁ。

パネルを発注する

しばらく使用してみてサイズ的にも問題なかったので、側面に取り付けるパネルの発注をします。今回ははざいやさんに加工をお願いしました。はざいやさんではオーダーメイドで指定したサイズでカットしてくれるだけでなく、穴開けや面取りなど様々な加工もしてくれます。

値段は1ヵ所数百円程度なのですが、全部やってもらうと結構な金額になってしまいます。アルミフレームに固定するための穴の位置は家にある電動ドリルで開けるとして、問題は面取りです。面取りというのは角の部分を斜めに削って、触っても痛くないようにする加工のことです。さすがに手でやすりがけは厳しい。ということで、Amazonで安い電動サンダーを購入しました。値段は3980円。

ついでにこのDIY作業台も購入しました。値段は2883円。どうしてこんなに安くできるのかびっくりです。これらを合わせても加工費より安くなりました。なお、実際に自分で面取りした感想としては「もう二度とやりたくない」です。w

面取りが終わったらフレームにパネルを取り付けていきます。穴を開ける位置を決めるために、このような治具を作りました。こんなのがサクッと作れちゃう3Dプリンターってほんと便利!

コーナーじゃない部分も治具を作って、簡単に穴あけ位置を決めることができました。位置が決まったら電動ドリルで穴を開けていきます。

パネルを固定する金具を作る

パネルをアルミフレームに固定する金具というのは市販されているんですが、これが結構高いんですよね。固定箇所も100ヵ所以上あるので、それだけでかなりの金額になってしまいます。外れなければいい程度の強度しか求めていないので、自分で作ることにしました。

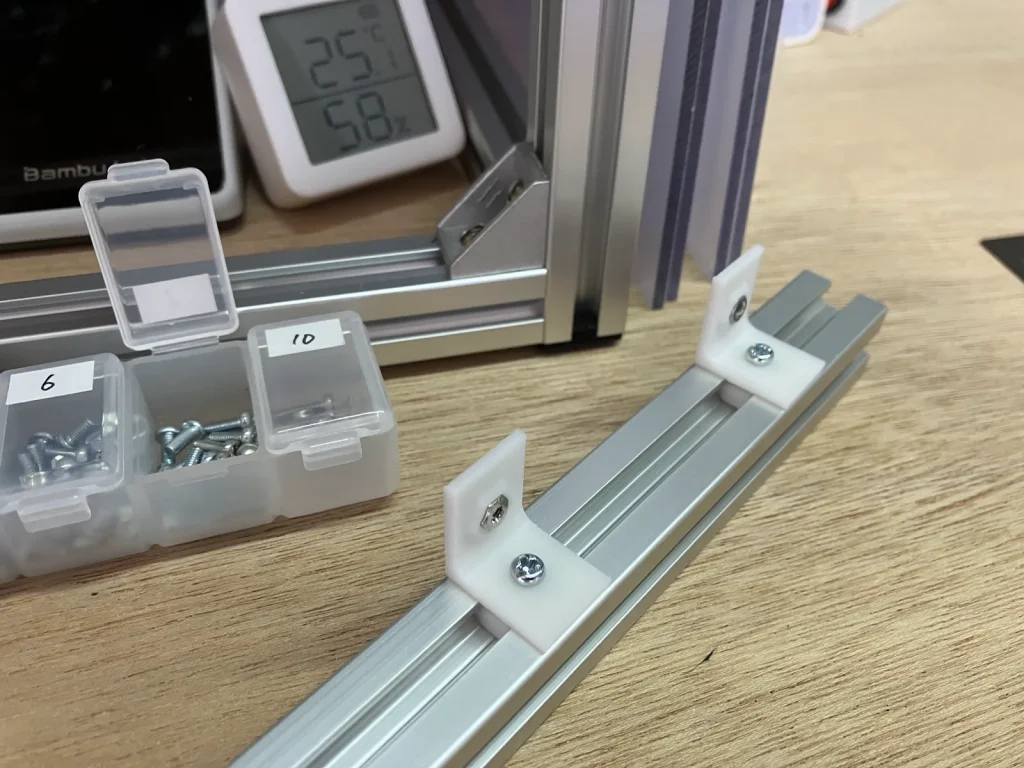

こんな感じで、パネルを固定するパーツとフレームの溝に埋め込むパーツを作りました。3Dプリントモデルは Maker World にアップしました。このプリントモデルの特徴は、入手しやすくて安価なM3ネジを使う点です。

自分で3Dプリントすれば、こんなにたくさん作っても安上がりですね。買ったけどサイズが合わなかったという心配もありません。自分で作るのですから調整し放題です。(同じ2020のアルミフレームでもメーカーによって微妙にサイズ違うんですよね…)

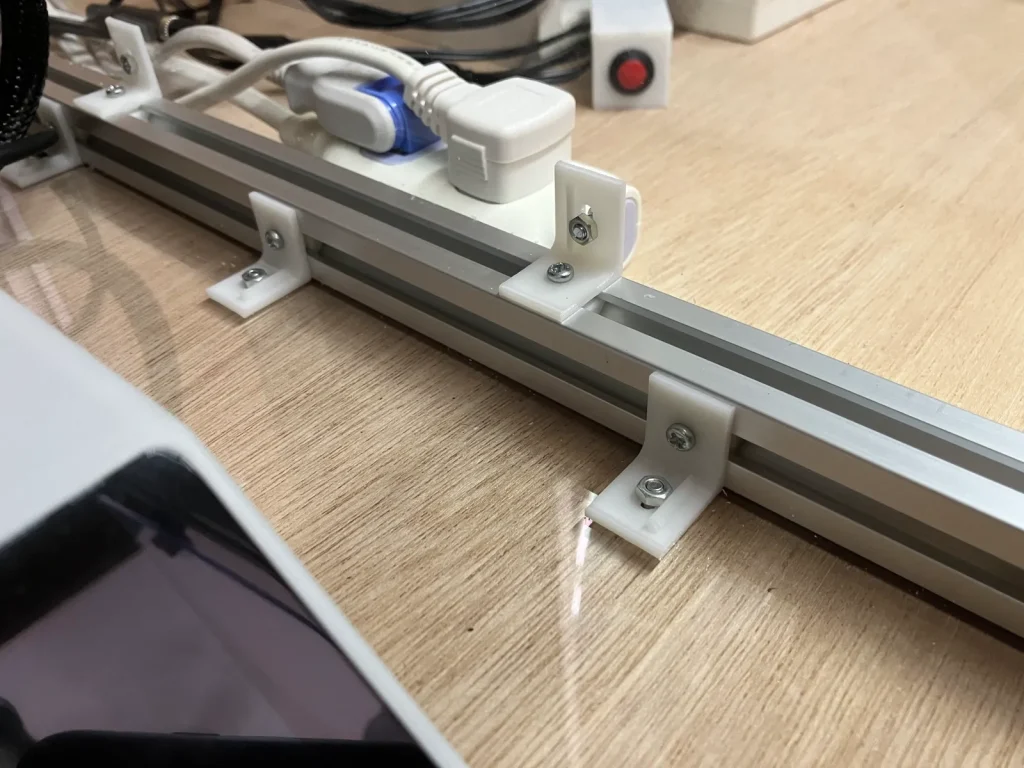

金具ができたらパネルを取り付けていきます。当初は穴の位置が固定だったのですが、わずかに穴の位置が合わない問題が起こりました。そう、ドリルの使い方が下手なんです。そこでこのような縦長の穴が開いた金具を作り、多少ずれても調整できるようにしました。

この3Dモデルは先ほどのMaker WorldのDownload STL…の方からダウンロードできます。Open in Bambu Studioの方には入ってないです。

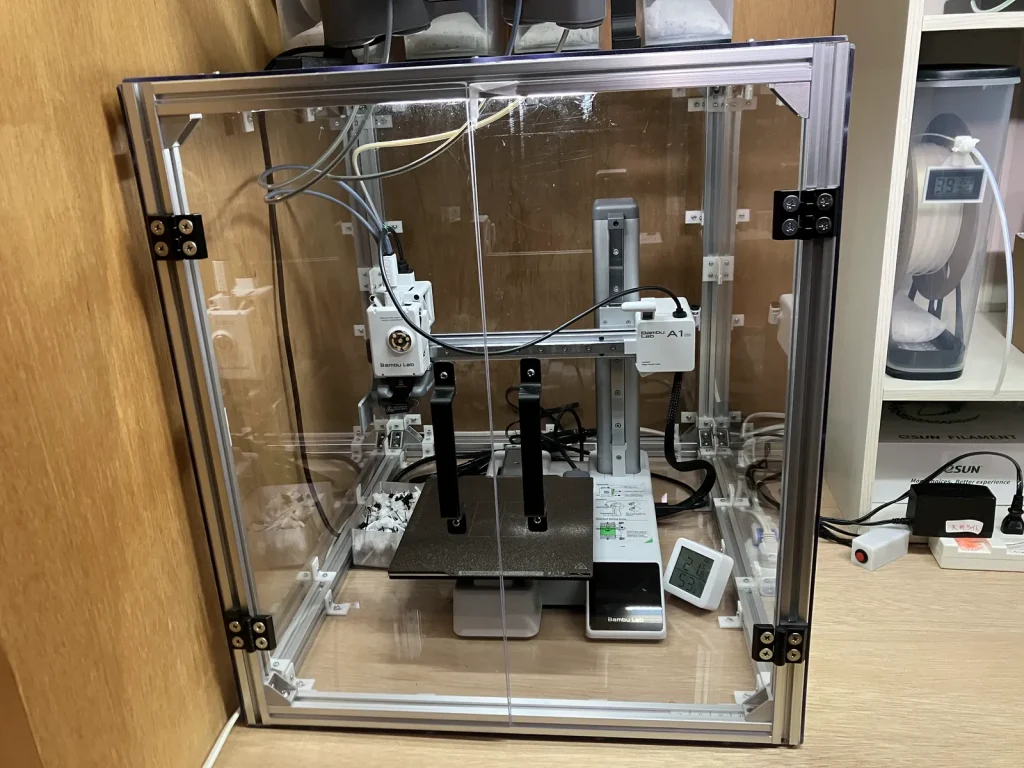

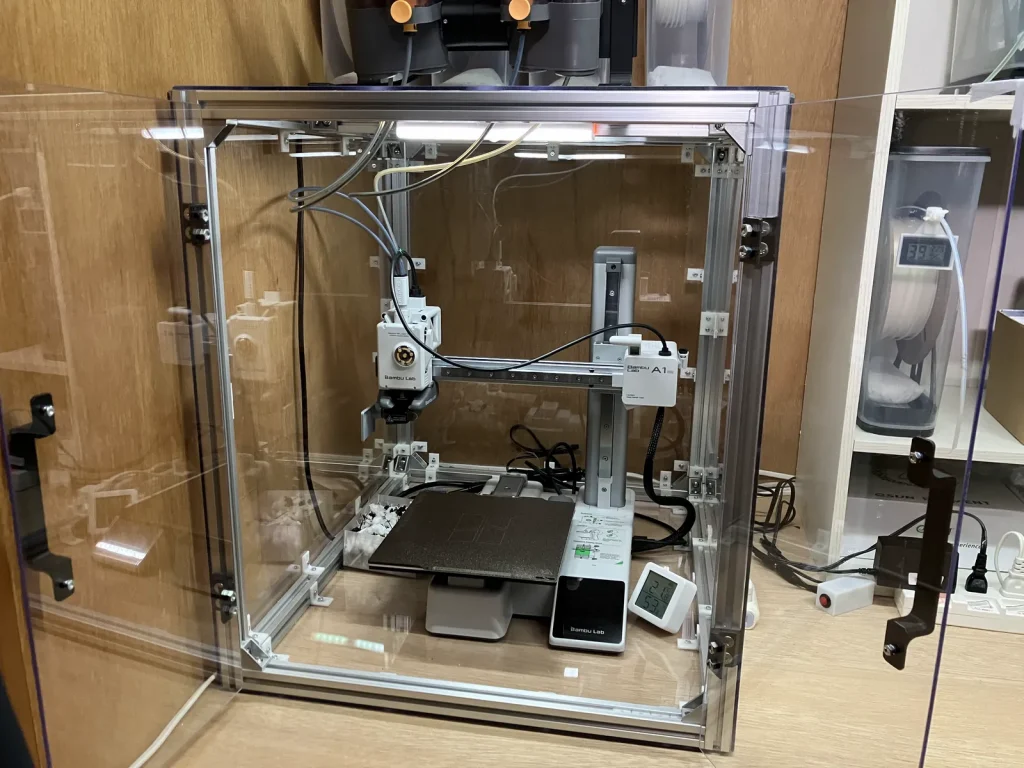

正面以外のすべての面にパネルを取り付けました。なにしろ数が多いので電動ドライバーは必須です。

扉を付ける

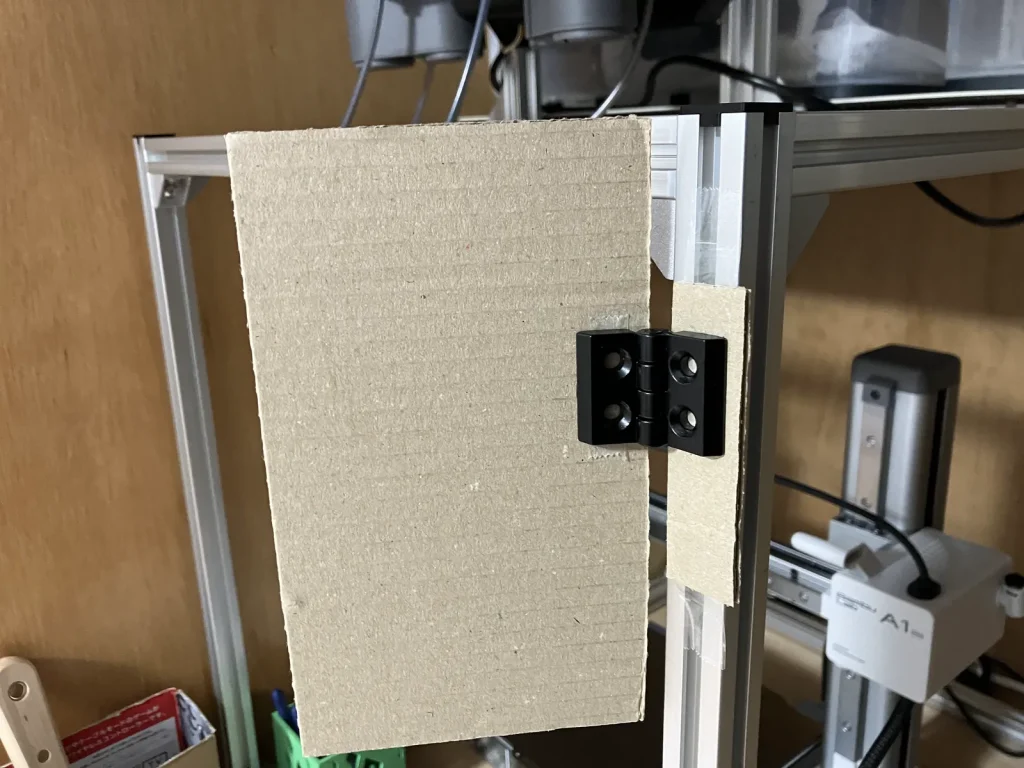

操作性を考えると、扉は片開きよりも観音開きの方が便利です。ヒンジには強度が必要なので3Dプリントせずに、AliExpressで探して購入しました。まずは穴あけ位置を確認するために、段ボールでテストします。

閉じたときに水平になるように、支柱の側にも同じ厚みのスペーサーを入れてます。大丈夫そうなのでパネルに穴を開けて固定し、取っ手を付けます。

取っ手やスペーサーは3Dプリンターで作成しました。これでうまくいくと思いきや扉が若干斜めになっていて、閉めると扉同士が1mmくらい当たってしまいました。穴の位置は今さら調整もできないので、接触する部分を電動サンダーでひたすら削って閉まるようにしました。ドリルの穴開け難しい。

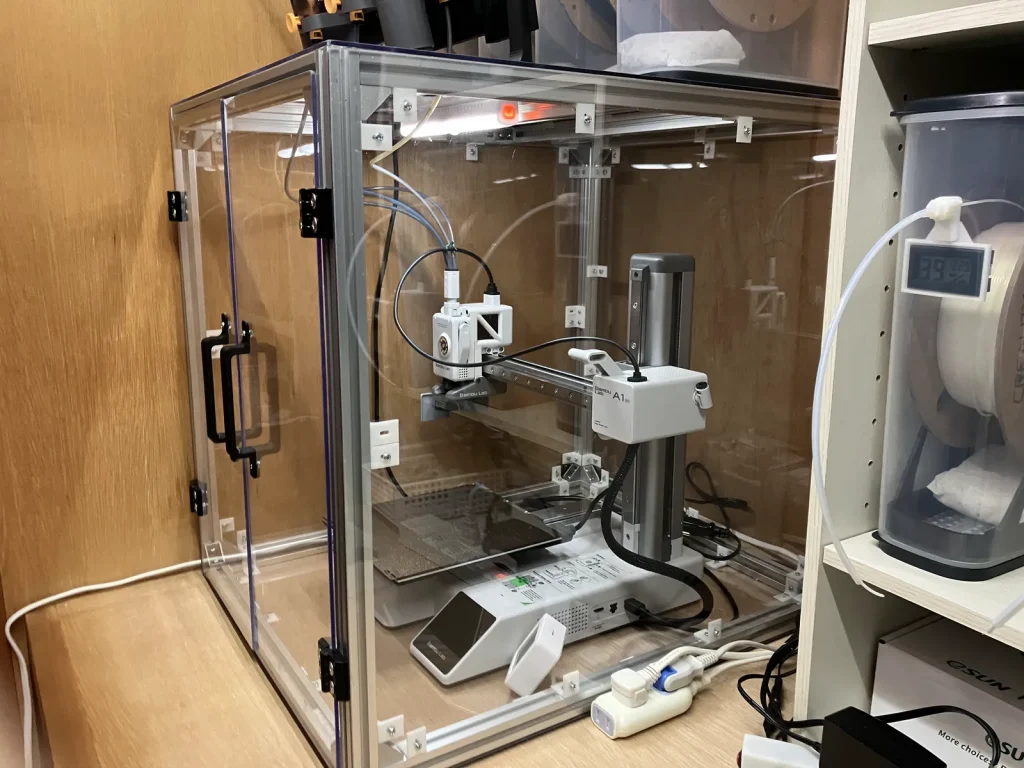

苦労した甲斐もあり、なんとかエンクロージャーが完成しました!

AMSスタンドの作成

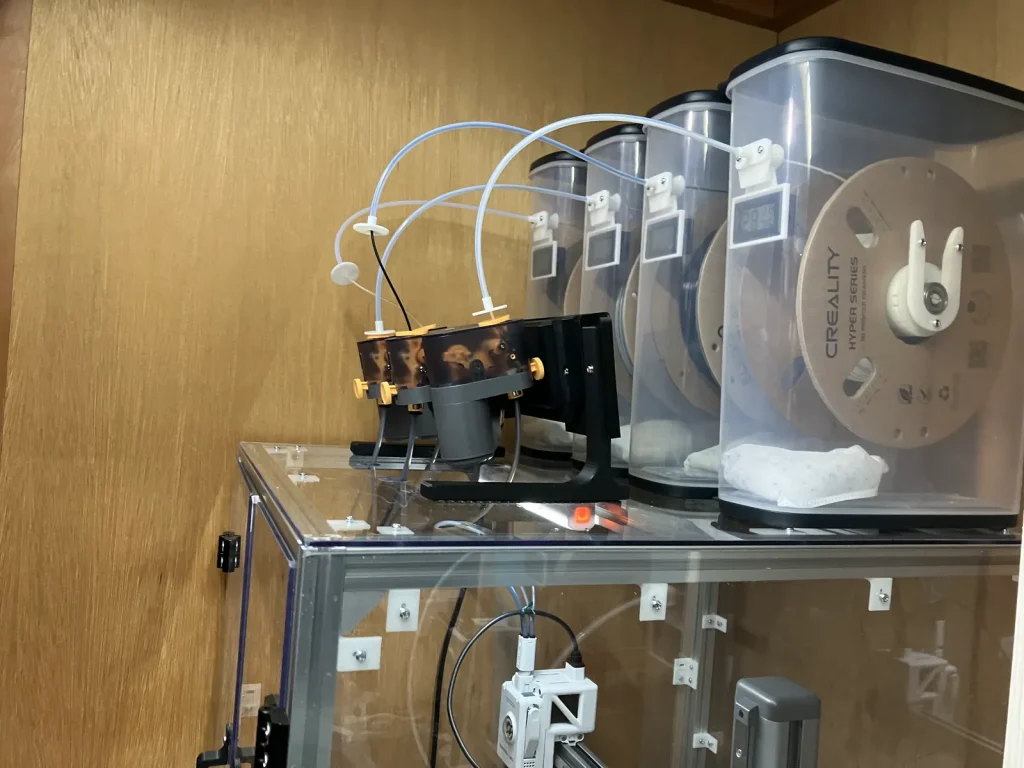

今回はエンクロージャーの上の手前にAMSを、奥にフィラメントを置くことを想定しています。

使用させていただいているAMSマウンター立てるためのスタンドを作成して、エンクロージャーには固定せず移動できるようにしました。

適当に作ったのでちょっとしなってますが、まぁいいですね。あとはPTFEチューブを通す穴を開けて、チューブの長さを決めます。ヘッドを上下左右の可動範囲に移動させて、引っかからない長さが決まったらその長さでカットします。

AMS Liteの延長ケーブル

AMS LiteとA1 Miniを接続するケーブルは短く、このままだと上まで届きません。そこで似たような形状の延長ケーブルをAliExpressで探して買ってみました。実際に使用する際は、ピンアサインが入れ替わってないか入念なチェックをお忘れなく。

完成!

コンパクトで場所を取らず、フィラメントドライボックスに入れたまま交換でき、しっかりした安定感もあり、なかなかいい感じです。フィラメントドライボックスに入れたまま交換できるというのは本当に便利で、別の3Dプリンターでそのフィラメントを使うときも外に出さずに、そのまま移動できるのが便利なところです。

余談:AMSのメリット・デメリット

AMS LiteはQoLが上がるので、予算が許すならA1 Mini Combo(AMS Lite付き)を買うのが絶対におすすめです!いやいや、多色印刷なんてしないからいらないよ…って思うかもしれませんが、私も最初はそう思ってました。多色印刷は最初に試しにやってみただけで、実際ほとんど使うことがありませんでした。多色印刷は無駄なフィラメントが大量に出るし、滅茶苦茶時間がかかります。多色印刷はマルチヘッドになってからが本命だと思います。

ではAMSのメリットが何かというと、フィラメントの自動交換です。

今まではフィラメントを交換するときに、3Dプリンターの操作画面からフィラメントをアンロードして、温度が上がるのを待って、フィラメントを抜いて、新しいフィラメントに交換して、フィラメントを再ロードして、色が混ざらなくなるまで押し出して…ってことをやってました。AMSを使うと、これ全部を勝手にやってくれます。超楽です。AMSを買わない理由がないです。

一方でAMSを使うデメリットもあります。これは設定でできるのかわかりませんが、AMSを有効にしていると何か出力するたびにロード・アンロードが入ります。同じフィラメントで続けたいときでも毎回フィラメントの交換が入るので時間がかかってしまいます。サイズ調整のような頻繁に出力を繰り返すようなときは、AMSを使わない方が早く仕上がります。

関連記事

Bambu Lab「AMS 2 Pro」3階建てスライド式ラックを作ってみた